Spis treści

W dzisiejszym dynamicznie rozwijającym się świecie, innowacje technologiczne odgrywają kluczową rolę w zwiększaniu efektywności i konkurencyjności przedsiębiorstw. Jedną z technologii, która znacząco wpłynęła na procesy produkcyjne są automatyczne systemy załadunku. Stanowią one kluczowy element optymalizacji współczesnych procesów produkcyjnych. Systemy te projektowane są z myślą o automatyzacji procesów załadunku materiałów, co przekłada się na zwiększoną wydajność, precyzję oraz oszczędność czasu w fabrykach i zakładach produkcyjnych.

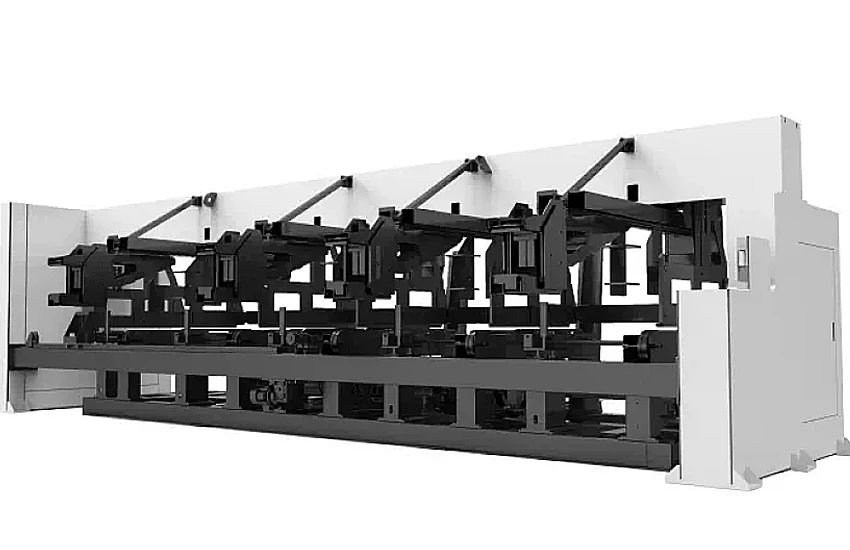

Oferowany przez firmę Golden Fiber Laser automatyczne systemy załadunku z serii Autoloader "A", umożliwiają bezobsługowy przekaz materiałów do wycinarek laserowych. Dzięki inteligentnym modułom sterowania i zaawansowanym systemom czujników, proces załadunku staje się szybszy, bardziej efektywny i bardziej precyzyjny.

Kluczowe cechy automatycznego systemu załadunkowego

- Inteligencja: Systemy sterowania zapewniają automatyczne sortowanie, pomiar długości oraz bezpieczny załadunek materiałów, eliminując potrzebę interwencji ludzkiej.

- Wsparcie dla Systemu MES: Integracja z systemem MES umożliwia pełną automatyzację linii produkcyjnych, gdzie maszyna do cięcia laserowego jest jednym z elementów składowych.

- Różnorodność Mechanizmów Załadunkowych: Seria Autoloader "A" oferuje różne mechanizmy załadunku, dostosowane do specyficznych potrzeb produkcji, od pełnej automatyzacji po rozwiązania półautomatyczne.

Automatyczne systemy załadunkowe nie tylko ułatwiają pracę operatorów, ale także zapewniają spójność i powtarzalność procesów, co jest kluczowe dla osiągnięcia doskonałej jakości w produkowanych elementach.

Rodzaje systemów do automatycznego załadunku

Seria A1 to flagowy model w pełni automatycznych maszyn do podawania rur, wykorzystujący innowacyjny napęd łańcuchowy.

Ten zaawansowany system załadunkowy oferuje kompleksową automatyzację procesu ładowania materiałów, umożliwiając automatyczne ładowanie materiałów, automatyczne: podawanie, sortowanie, pomiar długości oraz podawanie gotowych produktów.

Główne cechy i zalety Serii A1 obejmują:

- Pełna automatyzacja: System umożliwia bezobsługowe ładowanie rur oraz pełne zarządzanie procesem podawania i sortowania, eliminując potrzebę ręcznej interwencji.

- Wykorzystanie napędu łańcuchowego: Innowacyjna technologia napędu zapewnia niezawodność i precyzję działania, co przekłada się na stabilność procesu produkcyjnego.

- Automatyczne ładowanie: Maszyna automatycznie pobiera materiały rur, eliminując czasochłonne i skomplikowane operacje manualnego załadunku.

- Automatyczne sortowanie: System umożliwia efektywne sortowanie materiałów, co przyczynia się do optymalizacji procesu produkcyjnego.

- Precyzyjny pomiar długości: Funkcja pomiaru długości zapewnia dokładność i powtarzalność produktów końcowych.

- Zwiększona efektywność: Dzięki automatyzacji procesu załadunku i podawania, Seria A1 przyczynia się do zwiększenia efektywności i wydajności produkcji.

Seria A1 to doskonałe rozwiązanie dla firm , które dążą do wprowadzenia zaawansowanych technologii automatyzacji do swoich procesów. Dzięki temu systemowi, przedsiębiorstwa mogą osiągnąć lepszą kontrolę nad jakością, czasem i kosztami produkcji, co przekłada się na ich konkurencyjność na rynku przemysłowym. Jest to kompleksowe rozwiązanie, które integruje nowoczesne technologie przemysłowe w celu optymalizacji procesów produkcyjnych.

Seria A2 reprezentuje kolejny krok w ewolucji pełni automatycznych maszyn do podawania rur, wykorzystując mechanizm ładowania typu widełkowego. Ta innowacyjna maszyna oferuję automatyczne ładowanie związanych materiałów, automatyczne sortowanie i podawanie za pomocą widełek oraz automatyczny pomiar długości.

Główne cechy i zalety Serii A2 obejmują:

- Mechanizm ładowania typu widełkowego: Wykorzystanie zaawansowanego mechanizmu widełkowego pozwala na efektywne i precyzyjne podawanie materiałów rur, co przyczynia się do zwiększenia wydajności procesu produkcyjnego.

- Pełna automatyzacja: Maszyna umożliwia całkowicie automatyczne ładowanie, sortowanie i podawanie materiałów, minimalizując interwencję ludzką i potencjalne błędy.

- Automatyczne sortowanie i podawanie: System automatycznie sortuje materiały i podaje je do odpowiednich stacji pracy, co przyspiesza cały proces produkcyjny.

- Precyzyjny pomiar długości: Funkcja pomiaru długości zapewnia dokładność wymiarów końcowych produktów.

- Zwiększona wydajność: Seria A2 oferuje wysoką wydajność podawania, co jest istotne dla firm dążących do maksymalizacji produkcji przy minimalnym nakładzie czasu i pracy.

Specyfikacja Techniczna:

Zakres długości ładowanych rur: 4000-6200mm

Waga jednej rury: ≤200 kg

Maksymalna ładowność: 2,5 tony

Zakres średnicy okrągłych rur: Ø20-200 mm

Rozmiar kwadratowych rur: 20*20-200*200mm L-H>10mm

Przestrzeń załadunkowa rur: 650mm*650mm*6200mm

Seria A2 stanowi idealne rozwiązanie dla przedsiębiorstw produkcyjnych, które wymagają wyższej wydajności i efektywności w procesie ładowania i podawania materiałów rur. Dzięki zaawansowanej automatyzacji i innowacyjnemu mechanizmowi widełkowemu, ta maszyna przyczynia się do usprawnienia procesów produkcyjnych, podnosząc tym samym konkurencyjność i rentowność działalności.

Seria A3 to innowacyjny półautomatyczny mechanizm podawania rur. System ten automatycznie sortuje i podaje materiały do maszyny, korzystając z ramienia robota do precyzyjnego przemieszczania i układania elementów.

Główne cechy i zalety Serii A3 obejmują:

- Półautomatyczny mechanizm: System jest zoptymalizowany do zastosowań, które wymagają pewnego stopnia interwencji człowieka, zwłaszcza przy wcześniejszym przygotowaniu materiałów.

- Automatyczne sortowanie i podawanie: Seria A3 skutecznie automatyzuje procesy sortowania i podawania materiałów, wykorzystując ramie robota do precyzyjnego manipulowania elementami.

- Elastyczność w obsłudze: System nadaje się do zcentralizowanego trybu przetwarzania, umożliwiając jednorodne i skoncentrowane przetwarzanie partii materiałów o określonej specyfikacji.

- Zastosowanie ramienia robota: Wykorzystanie ramienia robota zapewnia niezawodność i precyzję w obsłudze, umożliwiając skomplikowane manipulacje materiałami.

Specyfikacja Techniczna:

Zakres długości ładowanych rur: 5500-6200mm

Waga jednej rury: ≤75kg

Maksymalna ładowność: 0.5T

Zakres średnicy okrągłych rur: Ø20-140mm

Rozmiar kwadratowych rur: 20*20-140*140mm L-H>10mm

Przestrzeń załadunkowa rur: 140mm*140mm*6200mm

Seria A3, jako innowacyjny półautomatyczny mechanizm podawania rur, oferuje wysoką jakość i precyzję w automatycznym sortowaniu i podawaniu materiałów. Dzięki zastosowaniu ramienia robota, system zapewnia elastyczność w obsłudze i umożliwia skomplikowane manipulacje, co przekłada się na efektywność procesów logistycznych. Korzystanie z tego systemu przyczynia się do redukcji kosztów poprzez optymalizację załadunku i rozładunku, a także umożliwia analizę danych związanych ze stanem magazynowym oraz procesami cięcia laserem.

Podsumowanie

Wnioski płynące z analizy zaawansowanych automatycznych systemów załadunkowych, wykorzystujących technologię laserową w połączeniu z wycinarkami laserowymi, są niezwykle obiecujące dla przemysłu produkcyjnego. Zalety wycinarek laserowych, takie jak precyzyjne cięcie i zastosowanie technologii laserowej do optymalizacji procesów załadunku w fabryce, stanowią kluczowe czynniki poprawiające wydajność i jakość produkcji.

Dzięki nowoczesnym rozwiązaniom, takim jak automatyzacja systemów załadunkowych i zautomatyzowane magazyny, przemysł może osiągnąć wyższy poziom efektywności i innowacyjności. Technologie nowoczesnego przemysłu, takie jak te wykorzystywane w opisywanych maszynach, nie tylko przyspieszają procesy produkcyjne, ale także redukują koszty i minimalizują ryzyko błędów ludzkich.

Inwestowanie w nowoczesne rozwiązania produkcyjne, przynosi wymierne korzyści dla przedsiębiorstw. Efektywność systemów automatycznych oraz optymalizacja załadunku w fabryce stają się kluczowymi czynnikami zwiększającymi konkurencyjność i rentowność firm działających w dzisiejszym dynamicznym środowisku przemysłowym.

Podsumowując, wykorzystanie zaawansowanych automatycznych systemów załadunkowych, wzbogaconych o technologię laserową i innowacyjne rozwiązania, stanowi kluczowy krok w kierunku budowy przyszłościowego i konkurencyjnego przemysłu. Wdrażanie takich rozwiązań pozwala firmom nie tylko sprostać obecnym wyzwaniom, ale także być gotowym na dynamiczne zmiany i rozwój w przemyśle produkcyjnym.